آشنایی با تکنولوژی غشاء اسمز معکوس

- روش های فیلتراسیون

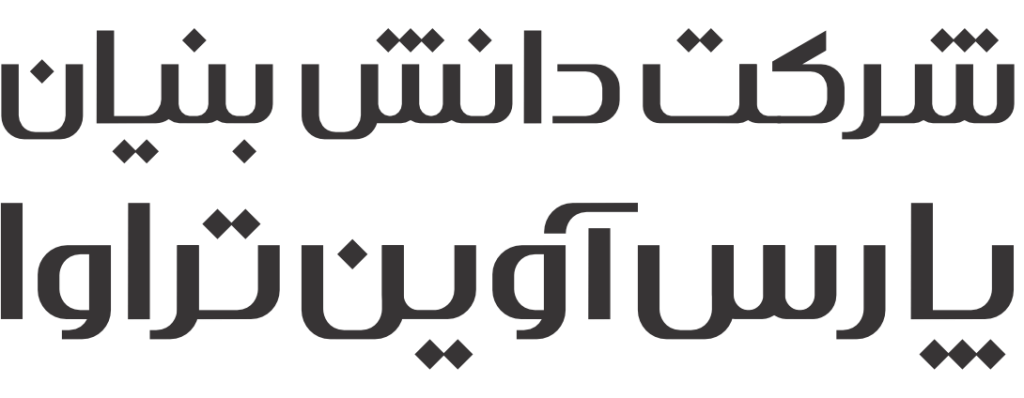

روشهای مختلف فیلتراسیون با محدوده اندازه جداسازی، نوع مواد، فشار عملیاتی و کاربرد در جدول زیر به صورت خلاصه آورده شده اند.

غشاءهای اسمز معکوس، RO ، دارای یک لایه فعال رویین از جنس پلی آمید با ساختار بسیار درهم تنیده و قطر تقریبی حفرات بین 0.0001 تا 0.001 میکرون میباشد که برای حذف نمک های محلول در آب استفاده میشوند. غشاهای اسمز معکوس به مولکول های آب اجازه عبور میدهند، اما عبور مولکول های دیگر را محدود می کنند.

غشاءهای اسمز معکوس را می توان جهت نمک زدایی آب دریا و تصفیه آب زیرزمینی برای تولید آب آشامیدنی استفاده کرد. همچنین می توان از آن برای ساخت آب فوق خالص برای کاربردهای صنعتی مانند صنعت الکترونیک، صنایع داروسازی، تصفیه پساب فرآیندهای شیمیایی و بازیافت پساب های صنعتی، آب خوراک دیگ های بخار، کاربرد های صنایع غذایی و نوشیدنی، آب خنک کننده نیروگاه، استفاده کرد. این غشاءها علاوه بر حذف نمک های محلول، باکتری ها، ویروس ها، عوامل بیماری زا و آلاینده های آلی را نیز حذف میکنند.

- فرآیند غشاء اسمز معکوس

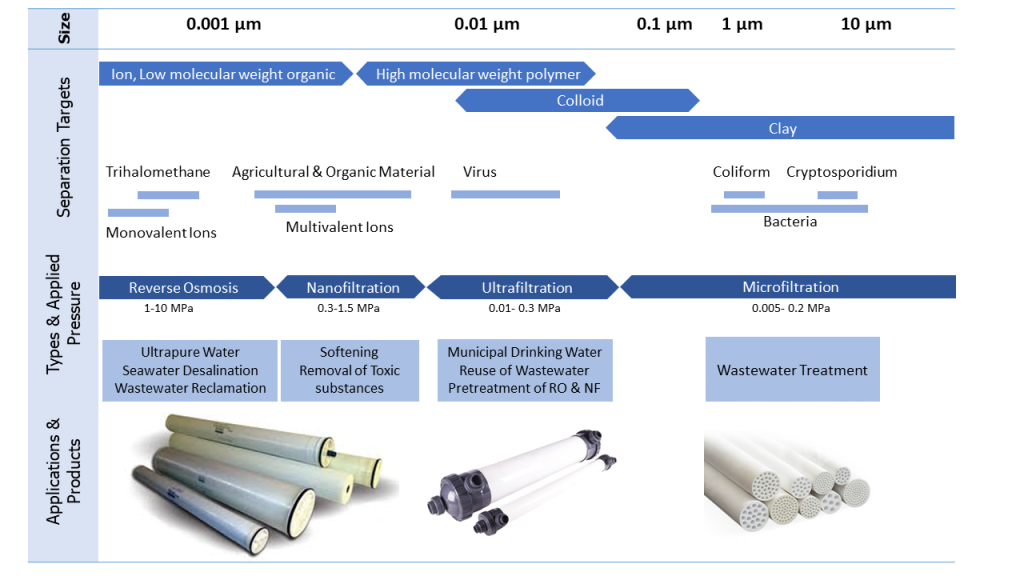

زمانی که آب شور و آب خالص در مجاورت یک غشاء نیمه تراوا قرار میگیرند، آب خالص در جهت محلول با غلظت بالاتر و به سمت آب شور از طریق غشاء جریان می یابد. این پدیده طبیعی، فرآیند اسمزی نامیده میشود. فشار اسمزی نیروی محرکه برای جریان آب خالص به سمت آب شور در داخل غشاء بوده که ناشی از تفاوت غلظت محلول ها در طرفین سطح غشاء میباشد.

بطور کلی، غشاء اسمزی یا غشاء نیمه تراوا اجازه انتقال بخشی از مواد موجود در محلول را می دهد. فشاری که در آن مولکول ها از داخل غشاء عبور میکنند به عنوان فشار اسمزی شناخته میشود. برای برابر نگه داشتن سطح مایع در دو طرف غشاء، لازم است که فشار خارجی برابر با فشار اسمزی اعمال گردد. زمانی که فشار بالاتر از فشار اسمزی در سمت آب شور اعمال گردد، مولکول های آب در این قسمت از داخل غشاء عبور کرده و به سمت آب خالص جریان مییابند. این پدیده، به عنوان اسمز معکوس شناخته میشود.

یک سیستم اسمز معکوس، RO، روشی برای تولید آب خالص از طریق عبور آب از یک غشاء نیمه تراوا در خلاف جهت اسمزی به وسیله اعمال فشار هیدروستاتیک بالاتر از فشاراسمزی، میباشد. این بدان معنی است که تا زمانی که حداقل فشار روی قسمت آب محلول به فشار اسمزی افزایش نیابد، آب داخل غشاء از غلظت بالاتر به غلظت پایین تر شروع به نفوذ نمی کند. غشاءهای نیمه تراوای مورد استفاد در سیستم های RO قادر به جداسازی نمک های محلول تا حدود 99.9% میباشند.

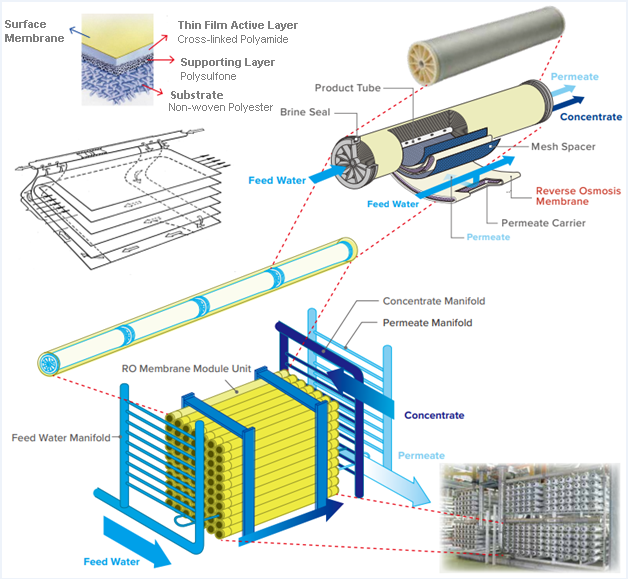

- ساختار غشاء اسمز معکوس

ماژول غشائی RO با آرایش مارپیچی، فیلتر بسته بندی شده محکمی است که در آن چندین غشاء نیمه تراوا به دور یک لوله مرکزی شبیه به یک رول پارچه پیچیده میشوند. نحوه چیدمان صفحات غشاء، TFC، به این صورت است که دو صفحه غشاء در سه طرف از لبه ها محکم به یکدیگر چسبیده شده است و یک توری فاصله دهنده مخصوص بین هر دولایه برای جریان آب نفوذ یافته به سمت لوله مرکزی قرار داده میشود. همچنین از توری های فاصله دهنده خوراک بین لایه های چسبیده استفاده میشود تا آب شور ورودی به ماژول بتواند بین صفحات غشاء جریان پیدا کند. بنابراین هنگامی که آب با فشار بالا وارد میشود، تنها آب خالص از سطح غشاء عبور کرده و این آب تصفیه شده در لوله مرکزی جمع آوری شده و از طرف دیگر ماژول خارج می شود. همچنین پساب شور از اطراف لوله مرکزی خارج میشود. سطح خارجی ماژول با استفاده از فایبرگلاس برای تامین مقاومت فیزیکی آن در مقابل فشار بالا و شرایط عملیاتی سخت پوشانده میشود.

اجزای اصلی صفحه غشاء، TFC، شامل زیرلایه پلی استر بافته نشده با ضخامت حدود 100µm، لایه ساپرت پلی سولفون با ضخامت کمتر از50µm و لایه گزینش پذیر پلی آمید در سطح با ضخامت حدود 150nm-200nm ، میباشند.

پلی آمید آروماتیکی، پلیمری دارای ساختار بسیار پایدار با مقاومت بالا نسبت به مواد شیمایی می باشد. همچنین پلی آمید در غشاء به راحتی تمیز میشود. این پلیمر حاوی گروه های کربوکسیلیک اسید و گروه های آزاد آمینی در سطوح مختلف میباشد.

ساپرت اصلی ساختار غشاء، توسط شبکه بافته نشده بسیار محکم تامین میگردد. از آنجایی که شبکه پلی استر بسیار نامنظم و بسیار متخلخل می باشد، از یک لایه پلی سولفون با تخلخل میکرونی به عنوان لایه مانع بر روی سطح لایه پلی استر استفاده می شود. بنابراین، پوشش پلی سولفون به علت حفرات سطحی کنترل شده با قطر حدود 150Å مهم است. لایه فعال اصلی با ضخامت 0.2µm می تواند فشار بالا را به علت ساپرت پلی سولفون تحمل کند. این لایه نسبت به تنش های مکانیکی و تخریب شیمیایی بسیار مقاوم می باشد. ترکیب شبکه پلی استر و لایه پلی سولفون برای تراوایی بالا در فشار بالا بهینه میشوند.

- عملکرد غشاء اسمز معکوس

در طراحی ماژول ها باید مقدار سطح فعال غشاء و ضخامت صفحات فاصله دهنده خوراک بهینه شوند. میزان بازده غشاء با استفاده از سطح فعال بالا بهبود مییابد، در حالیکه فاصله دهنده ضخیم خوراک میزان پتانسیل گرفتگی را کاهش می دهد. برای دستیابی به سطوح بالاتر جداسازی و تراوایی، این ماژول ها را به صورت سری در داخل محفظه هایی از جنس فایبرگلاس یا فولاد ضد زنگ به نام پرشر وسل، قرار میدهند و اتصالات لوله کشی فشار قوی در دو طرف آنها تعبیه میشوند. در داخل پرشر وسل ها، محلول تغلیظ شده خروجی از یک المنت به عنوان خوراک وارد المنت بعدی میشود. همچنین لوله های مرکزی المنت ها به یکدیگر متصل میباشند و به علت فشار بالا آب تصفیه شده تنها از داخل این لوله ها جریان مییابد. قبل از محفظه های پرشر وسل، پمپ هایی برای ایجاد جریان پر فشار خوراک ورودی در حدود 55 تا 60 بار در داخل ماژول فیلتر تعبیه میشوند. سرعت الکتروموتور پمپ در ورودی برای ایجاد سطح فشار مورد نظر کنترل میشود. همچنین از یک شیر کنترل فشار بر روی خروجی جریان پساب برای تنظیم دبی خروجی و ایجاد مقاومت در برابر فشار در داخل ماژول استفاده میشود. به طور کلی، هرچه مقدار جامدات حل شده در آب بیشتر باشد، فشار مورد نیاز برای انجام فرآیند فیلتراسیون اسمز معکوس بیشتر است. سیستم های تصفیه غشایی مارپیچی ساخته شده توسط پارس آوین تراوا دارای تجهیزات ابزار دقیق بر روی مسیر لوله ها برای اندازه گیری جریان، فشار و رسانایی الکتریکی مایع در هنگام فیلتراسیون هستند.

بازدهی سیستم RO، بصورت نسبت جریان آب محصول به آب خوراک تعریف شده و معمولاً برحسب درصد بیان میشود. هر چه بازدهی بیشتر باشد، غلظت نمک در مراحل پاییندستی بیشتر خواهد بود و در نتیجه، پتانسیل تشکیل رسوب در المنت های پایانی، افزایش خواهد یافت.

گرفتگی غشاء در اکثر سیستمهای RO، یک پدیده طبیعی است. گرفتگیهای معمول سیستم اسمز معکوس ناشی از رسوب کربنات کلسیم، سولفات کلسیم ، سولفات باریم و سولفات استرانتیوم، اکسید فلزات مانند اکسید آهن ، اکسید منگنز ، اکسید آلومینیوم، سیلیس، ذرات کلوئیدی، مواد آلی طبیعی یا مصنوعی مانند آنتی اسکالانت و پلی الکترولیت و عوامل بیولوژیکی مانند جلبک و قارچ، باشند. اکثر گرفتگیها قابل تمیز شدن از سطح غشاء میباشند. شستشو با محلول مناسب به صورت دورهای و به موقع، طول عمر و راندمان غشاء را بطور موثر تحت تاثیر قرار میدهد. همچنین، تماس فیلتر با مواد آلاینده مانند کلر به مرور زمان باعث کاهش عملکرد و کارایی آن میشود. به همین دلیل لازم است به صورت مرتب نسبت به شستشوی ماژول غشایی اقدام گردد، همچنین قبل از شروع تصفیه اسمز معکوس تعدادی مرحلهی پیش تصفیه اولترافیلتراسیون و فیلتر شنی و … در نظر گرفته میشود تا آلاینده هایی که سایز بزرگتری دارند جداشوند و در مرحله بعدی ذرات ریز باقی مانده مانند نمک های محلول به کمک غشای اسمز معکوس حذف شوند.

فرآیند متداول پیش تصفیه شامل مراحل زیر می باشد:

- جداسازی ذرات بزرگتر از 5µm

- گند زدایی جهت از بین بردن مواد بیولوژیکی رشد یافته

- استفاده از لخته ساز یا منعقد کننده برای بزرگ شدن و رشد ذرات به میزان قابل جداسازی با فیلتراسیون

- استفاده از مراقبت های شیمیایی برای جلوگیری از گرفتگی

- استفاه از فیلتر کربن فعال برای حذف کلر و سایر ترکیبات ارگانیک

- جداسازی نهایی جامدات معلق با استفاده از فیلتر کارتریج

ماژولهای غشائی مارپیچی دارای مزیت های زیر میباشند:

- جداسازی دقیق مواد حل شده در آب بدون توجه به نوع آن

- کیفیت ثابت آب تصفیه شده ، بدون تغییرات گسترده

- کیفیت آب تصفیه شده فوق العاده بهتر نسبت به سایر فناوریهای تصفیه صنعتی

- نیاز کمتر به تعمیر و نگهداری

- فرآیند خودکار و پیوسته

- هزینه های پایین در مقایسه با تقطیر یا تبخیر

- قابلیت استفاده از طیف گسترده ای از مواد پلیمری و سرامیکی برای ساخت لایه غشا